こんにちは。

台風が近づいたりで、天気がよくないですね。

すっきり秋晴れの空が見たい油谷です。

昨日は、仕事前にやりたいことがあったので、早めに現場へ。

清掃、段取りと終わらせて、「よっしゃ、やるか!!」

朝から刃物を研ぎたかったんです。

刃先が欠けたりした物を無理に使うと、さらに欠けたりで、後々直すのが大変なので、朝仕事前や、休憩の時間を使って

研ぎ直すようにしてます。

研ぎなおした鑿でサクサクと、

いい感じです。

こんにちは 北村です。

大工の世界でよく言われる言葉

穴掘り3年

鋸5年

墨かけ8年

研ぎ一生

大工の技を磨く上で、刃物がよく切れることは絶対条件であります。

なので大工は「研ぎ」と「砥石選び」にはそれなりの時間とお金をつぎ込みます。

というわけで、今日は僕が愛用している砥石くんたちをちょっと紹介。

左から、中砥石(人造)、仕上げ砥石(人造)、仕上げ砥石(天然)×4 名倉砥石(天然コッパ)

天然砥石はそれぞれ採掘される山や地層の深さの違いにより性質も違います。

たくさんあるなぁと思われる方もいると思いますが、研ぐ物(鑿や鉋)の種類や刃物(鋼)との相性によって使い分けてます。

そして研ぎですが、

刃物を真っ平らに研ぎあげることが、よく切れる刃物の基本的な条件ですので、

どういうことかと言うと、こんなかんじ。

砥石と刃物が吸い付いて離れないこの状態がしっかり研げる基本のキ

工業化が進み、機械が大半の仕事をしてくれる今でも、細かな造作や伝統的な和の空間などを作るにはよく切れる刃物と大工の技が必要なんです。

だからこの仕事は楽しいんだと思います。

こんばんは。油谷です。

先日の台風が過ぎてから、急に朝晩が冷え込むようになりましたね。

ようやく秋らしくなってきたのでしょうか。

さてさて、そんなわけでいきなりですが、今日は僕の相棒を紹介しようかなと思います。

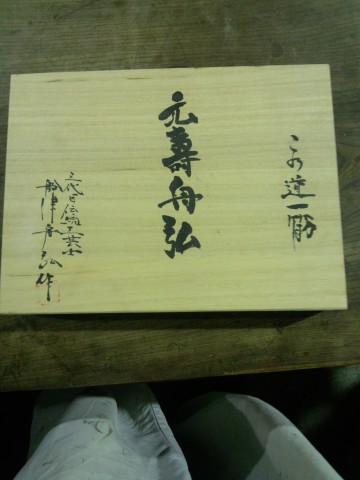

これが相棒の元寿舟弘さんです。

はい。10本組の追入れ鑿です。

前々から、手道具はいいものを使いたいなとおもっていたので、

今年、1級大工技能士に受かった自分へのご褒美に購入しました。

つくりも丁寧でとても気に入ってます。

現場で研ぎたてのこいつを使う日は、ついついテンションが上がっちゃいますね。

今の現場で使う時までに、また頑張って研いでおくとしましょう。

こんにちは。

福田昌平です。

今回は、昨日引張ってしまった続きですが、、、

私の地元、三鷹市立第三中学校に美術科の落合先生という先生がいて、

その先生の言葉が今でも忘れられないので、(連休に地元に帰って、思い出したのですが…(笑))

少し、ご紹介を。

もちろん美術の時間に、

「どんなに下手な絵でも、どんなに不格好な形でも、必ず自分の名前を書いて下さい。

なぜなら、その瞬間からそれらは、世界に一つの作品になるのだから。」 と。

何かを作る面白さや、作ったものに誇りを持つことなど、

小さいときには、無我夢中で絵を描いたり、ダンボールで自慢げに何かを作っていた時の

純粋さを思い出させてくれたことを、思い出しました。

だからこそ今では、自分の作ったものには、『サイン』を残すようにしています。

時計や

名刺入れ(この話も、後日載せようかと思います。)

などなど、他の写真はないのですが色々なものに、

恥ずかしがり屋なので、見えないところや、裏にですが・・・

実はこの字、特注です。

「福」の字を囲っている「口」が「田」になっています。

会社を辞めたとしても、大工を辞めたとしても、たぶん一生、

「福田」が何かを作ることはやめないと思うので、

値段は張りましたが、自分で考え特注してよかったと思っています。

落合先生、今頃どうしてるかな~![]()

こんばんは!新人大工の内藤です!

僕はここ暫くの間、現場の作業から少し離れて、現場で使う造作材を会社で加工する仕事をしていました。

ということで今回は、会社の加工場での仕事について少しご紹介したいと思います!

加工場には様々な加工用の機械がありますが、ここ最近、僕が最もお世話になった機械がこちら。

超仕上げかんな盤、通称「超仕上げ」です。

どんな機械かというと、木材の表面を薄く削り取ってツルツルに仕上げる、いわば鉋(かんな)の仕事を手早くやってくれる優れものです!

…というと、「ええ~、大工なのに手道具じゃなくて機械使って仕上げるの~?」という耳が痛くなりそうなご指摘をいただくかも知れませんが…

やはり、限られた予算、限られた時間で数多くの造作材を加工するとなると、今やこういった加工機の存在は欠かせないものとなっています。

もちろん、本当に大事な化粧部材などは、確かな腕をもった先輩大工が手鉋で、機械以上に美しく仕上げたりもします!(僕はまだまだ未熟なのでその域には達していませんが(汗))

そういった、「何を重視して、どういう方法で作り上げるか」という事は、現代の家づくりにおいて常に考慮すべき事柄の一つではないかと思います。

さて、話をもとに戻しつつ、さらに弁明しようというわけではないのですが…

この超仕上げ、思っていた以上に難しいんです!(笑)

木材に鉋をかける際には、刃の出を微細に調整して、できるだけ均等にかつ適度な薄さで削れるように心掛けねばなりませんが、それはこの超仕上げとて変わりません。

機械はあくまで自動で送材してくれるだけなので、刃の出は己の目と指先と直感をフルに働かせて調整しないといけないのです。

これがなかなか難しくて、初めて刃の調整に挑んだときは、自分の納得いく削り具合にするまで1時間近くも掛かってしまいました…

機械を使っても必ずしも楽に綺麗に仕上がるわけではないということを、身をもって学んだ気がします。

また、刃先の切れが悪くなってきたら、これまた研磨機という機械を使って刃を研ぎ直すのですが、これも砥石と刃の当たり具合を手動で調節しなくてはならないので、なかなか気が抜けません。

これら二つの機械の間をひたすら行き来するような日々を一週間ほど送っていて、通りがかった先輩からは「そろそろ飽きてきてんじゃない?」と笑いながら声を掛けていただいたりもしましたが…

最初のうちは慣れない機械の操作に手こずったりして苦戦しながらも、次第にコツをつかみ始めたり、「こうしたらもっと綺麗に仕上がるかなー」なんて考えながらやっていると、同じ作業の日々でもなかなか楽しく過ごせたりします。

また、自分で研磨機を使って研いだ刃を、自分で超仕上げかんな盤にセットして上手い具合に調整して、材が綺麗に仕上がったときには、達成感もなかなかのものです。

今はまだ機械の力を借りていますが、いつかは機械のみならず手鉋も使いこなせる、立派な「仕上人」になれる日を目指して頑張りたいと思います!